一、壓鑄行業面臨的問題

1.國際化水平不足:世界有色金屬鑄件生產的重心向中國轉移,但由于壓鑄工藝水平、技術裝備與國際先進水平相比尚有差距,需要有一個提高的過程。

2.環境污染嚴重:壓鑄企業發展極不平衡,環保和勞保問題突出,環境污染嚴重。

3.成本高

利潤低:品牌實力不足、科研力量不足、管理上的缺陷均導致國內壓鑄企業發展后勁不足,受人工工資及原材料上漲影響,利潤逐年減少。

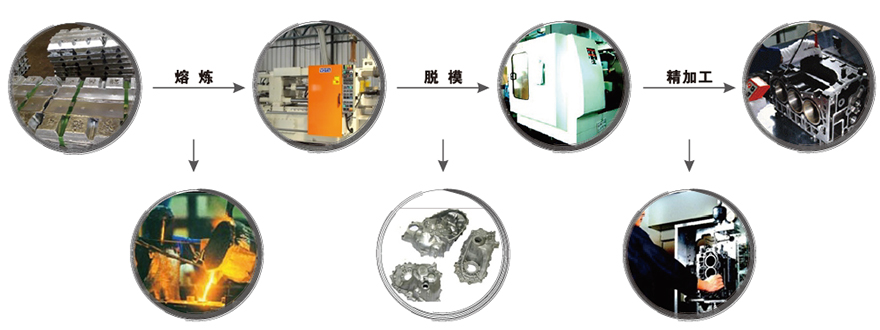

二、壓鑄件生產工藝流程

壓鑄件訂單→ 壓鑄型設計→壓鑄型制造→壓鑄機試模、裝模→壓鑄件脫模→拋丸、噴砂→拋光/研磨、清洗→電鍍、噴漆→壓鑄件粗/精加工→出貨

三、壓鑄行業生產工藝中所遇潤滑困惑

1.壓鑄型精度提不上,切削液選擇不當,滿足不了精密模具加工要求。

2.壓鑄件易腐蝕、發霉,大量產品報廢,切削液選擇不當,解決不了壓鑄鋁合金件的腐蝕及發霉問題。

3.脫模劑離型效果差,脫模劑選用不當,稀釋比例不正確,噴涂方法不正確。

4.斷刀、斷絲錐現象頻發,切削液選用不當,稀釋比例不正確,滿足不了精加工要求。

5.壓鑄型及壓鑄機故障率高,脫模劑的選擇或使用不正確,液壓油的選擇或使用方法不正確。

6.生產成本高,競爭力差,選用了多家潤滑油供應商,產品參次不齊.

四、駿牌壓鑄行業潤滑清洗產品選型

|

序

|

加工工藝

|

工藝說明

|

常見問題

|

|

1

|

壓鑄模具制造加工

|

模具制造是極為復雜、精密的加工過程,模具的精度

直接決定了產品的精度。模具制造流程涉及到了幾十

個加工工序,其中包括飛邊、粗磨、銑床加工、鉗工

加工、CNC粗加工、熱處理、精磨、CNC精加工、電

火花加工、省模等步驟。

|

1.模具制造成本高。

2.壓鑄模具質量及精度差。

3.切削液通用性不足,使用壽命及使用周期短,間接

成本增高。

|

|

2

|

壓鑄機液壓潤滑系統

|

壓鑄機的液壓系統猶如人體的心臟,

而液壓油則是壓鑄機的血液。

|

1.油品變黑、油壓不穩定。

2.普通水乙二醇抗燃液壓油穩定性差、使用壽命短、壓鑄機易損壞。

3.由于加工工序的不同,需采用不同的冷卻潤滑產品,需要經常更換,成本高。

|

|

3

|

壓鑄件脫模

|

金屬液體冷卻成型后,使用脫模劑及壓力設施

將壓鑄件從模型腔中脫離出來的過程。

|

1.高溫合金脫模性差,常出現粘模、卡死。

2.脫模劑分散、熱穩定性欠佳,模具損壞大。

3.含硅類脫模劑較多,影響后續涂裝工藝。

4.通用性不足,綜合成本高。

|

|

4

|

壓鑄件清洗

|

清洗研磨拋光出來的壓鑄件表面殘留的污漬。

|

1.清洗性差,不徹底。

2.刺激皮膚,有傷手問題。

3.清洗出來的工件會有出現腐蝕、發霉問題。

4.清洗時效不長,排放及使用成本高。

|

|

5

|

壓鑄件精加工

|

壓鑄件精加工包括機加工和表面處理兩個方面,

機加工包含鉆孔、攻牙、銑面等,表面處理包

含電鍍、鈍化、陽極氧化、電泳、噴粉、噴漆

等。這里重點介紹機加工。

|

1.較難找到一款適用于各種鋁合金壓鑄件加工工藝要求的切削液

2.加工ADC12等壓鑄件極易出現腐蝕、發霉的問題。

3.光潔度要求極高的鋁合金壓鑄件,易出現斷刀及絲錐現象。

4.切削液使用壽命及周期短、易發臭,影響作業環境。

5.壓鑄行業精加工車間,用油量大、綜合成本降不下來。

|

|